工控及自动化产品选型 工业自动化控制软件的选型指南与实践策略

在工业自动化领域,控制软件作为系统的“大脑”,其选型的正确与否直接关系到整个生产线的效率、稳定性与可扩展性。面对市场上琳琅满目的工业自动化控制软件,如何从众多选项中精准匹配自身需求,是工程师和管理者面临的核心课题。本文旨在提供一套系统性的选型指南与实践策略。

一、 明确核心需求与目标

选型的第一步是深入分析自身需求。这包括:

- 控制任务复杂度:是简单的逻辑顺序控制,还是涉及运动控制、过程控制、视觉引导等复杂任务?

- 行业与工艺特殊性:不同行业(如汽车、制药、食品饮料)对软件的合规性(如FDA 21 CFR Part 11)、安全标准、行业库支持有特定要求。

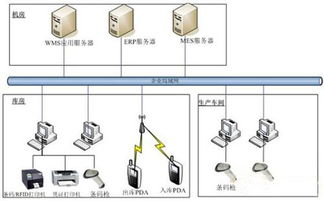

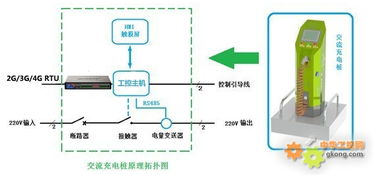

- 系统规模与架构:是单机设备、小型生产线,还是大型分布式SCADA系统?这决定了软件对网络架构、数据点容量和冗余功能的需求。

- 开发与维护团队能力:团队熟悉的编程语言(如梯形图LD、结构化文本ST、功能块图FBD)、技术栈及后续维护能力是关键考量。

- 集成与开放性要求:是否需要与上层MES/ERP系统、数据库、第三方硬件或软件(如视觉系统、机器人)进行深度数据交互?支持OPC UA、MQTT等标准协议至关重要。

二、 关键选型评估维度

基于需求,可从以下几个维度对候选软件进行综合评估:

- 功能与性能:

- 核心控制能力:是否支持所需的PLC、PC-Based控制、运动控制等功能?实时性、确定性如何?

- 编程环境:开发环境是否直观、高效?是否支持IEC 61131-3标准?是否提供仿真调试工具?

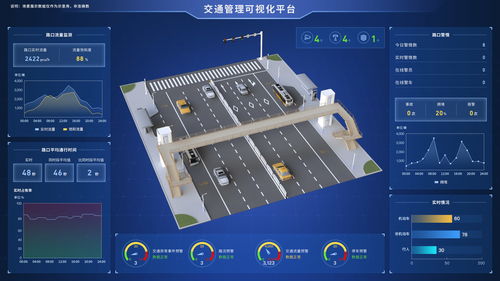

- HMI/SCADA功能:图形化组态是否便捷?画面响应速度、数据记录与报警管理能力如何?

- 数据分析与诊断:是否内置或易于集成数据分析、预测性维护、故障诊断工具?

- 稳定性与可靠性:软件在恶劣工业环境下的长期运行稳定性、抗干扰能力及故障恢复机制。考察其在同类项目中的成熟应用案例。

- 开放性与生态兼容:

- 硬件兼容性:是否支持多品牌PLC、远程I/O、驱动器等硬件,避免被单一供应商锁定。

- 软件接口:是否提供丰富的API、支持通用通信协议,便于二次开发和系统集成。

- 生态体系:供应商是否拥有活跃的开发者社区、丰富的第三方附加组件或行业解决方案库?

- 可扩展性与长期性:软件架构是否能平滑支持未来生产规模扩大、功能增加或技术升级?供应商的产品路线图是否清晰,能否提供长期的技术支持与版本更新?

- 总拥有成本(TCO):不仅考虑软件初次授权费用,还需评估开发培训成本、维护服务费、升级费用以及因选型不当可能导致的生产效率损失等隐性成本。

三、 主流软件类型与选型倾向

- 集成开发平台型:如西门子TIA Portal、罗克韦尔Studio 5000。优势在于与自家硬件深度集成,一站式解决从控制器到HMI的编程,适用于深度依赖该品牌硬件的项目,生态闭环完善。

- 独立/第三方软件型:如倍福TwinCAT(基于IEC 61131-3和PC控制)、CODESYS(作为runtime可移植到多种硬件平台)。优势在于硬件选择的极大灵活性、开放性和符合国际标准,适合多品牌硬件集成或对自主知识产权有要求的项目。

- SCADA/HMI主导型:如Wonderware、Ignition、组态王等。强于上位机监控、数据采集与可视化,通常通过驱动连接下层PLC。适用于以数据监控、调度管理为核心的大型系统集成项目。

四、 实践选型流程建议

- 成立跨部门选型小组:涵盖自动化、IT、生产、设备维护等部门代表。

- 制定需求规格书(URS):将核心需求量化、书面化。

- 市场调研与初筛:基于URS,筛选出3-5家符合条件的候选软件及供应商。

- 技术评估与测试:

- 申请试用版或演示版,进行概念验证(PoC)。

- 模拟典型工艺场景,测试编程效率、运行性能、关键功能(如配方管理、报警处理)和集成难度。

- 评估技术支持响应速度与专业性。

- 综合评议与决策:结合技术评估结果、商务条款(价格、服务、授权模式)、供应商实力与口碑,进行加权评分,做出最终决策。

结论

工业自动化控制软件的选型是一个技术与战略并重的决策过程。它没有“最好”的选项,只有“最合适”的方案。成功的选型始于对自身需求的深刻洞察,成于对软件功能、生态、成本及长期价值的全面权衡。在工业互联网与智能制造浪潮下,选择一款开放、灵活、面向未来的控制软件,将为企业的数字化转型奠定坚实而灵活的基础。

如若转载,请注明出处:http://www.dgheyingauto.com/product/38.html

更新时间:2026-02-24 16:14:26