基于紫金桥组态软件的油井勘测监控系统设计与实现

在石油工业领域,油井勘测与生产的稳定、高效、安全至关重要。随着工业自动化技术的飞速发展,利用先进的组态软件构建智能化监控系统,已成为提升油田管理水平的核心手段。本文以紫金桥组态软件为平台,探讨油井勘测监控系统的设计与实现,展现其在工业自动化控制中的强大应用价值。

一、系统总体设计架构

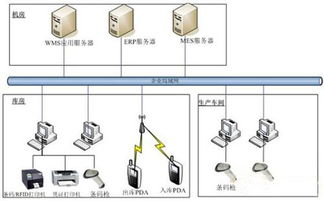

基于紫金桥组态软件的油井勘测监控系统,采用典型的分布式控制结构,通常由现场设备层、监控层和管理层三部分组成。

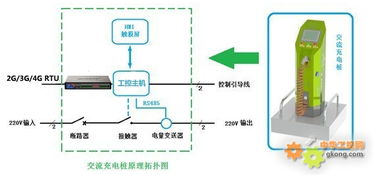

- 现场设备层:由遍布各油井的传感器、变送器、RTU(远程终端单元)及执行机构构成。负责实时采集井口压力、温度、流量、示功图、电机电流、电压等关键参数,并执行来自监控中心的控制指令,如启停抽油机、调节阀门等。

- 监控层:作为系统的核心,部署紫金桥组态软件的上位机监控系统。它通过工业网络(如工业以太网、无线专网等)与现场设备层通信,实现数据的汇集、处理、显示、报警、存储与控制。监控中心可设立在油田作业区,操作人员通过人机交互界面(HMI)全面掌控生产状况。

- 管理层:通过企业局域网或互联网,将监控层的关键数据上传至油田数据中心或生产调度中心,为生产决策、优化调度、设备管理及报表生成提供数据支持,实现更广范围的信息集成与共享。

二、紫金桥组态软件的核心功能应用

紫金桥组态软件以其强大的图形界面开发能力、稳定的实时数据库和灵活的通信互联特性,在该系统中扮演了“大脑”角色。

- 数据采集与通信:软件内置丰富的I/O驱动,支持与各类PLC、RTU、智能仪表及主流通信协议(如Modbus、OPC、DNP3等)无缝对接,可靠地完成多站点、多协议数据的实时采集。

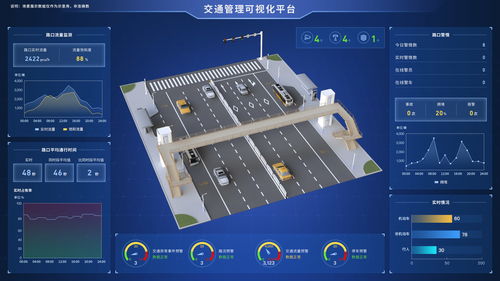

- 动态图形监控:利用软件的图形工具库,可逼真地绘制油田地理分布图、单井工艺流程图、抽油机工作模拟图等。画面中关键数据(如压力、流量)动态刷新,设备状态(运行/停止/故障)以颜色变化直观显示,实现“可视化”生产。

- 报警管理与安全机制:可灵活设定各工艺参数的上下限报警值。一旦参数超限或设备异常,系统立即以声光、画面闪烁、短信等多种方式报警,并生成详细的报警记录,指导运维人员快速定位和排除故障。严格的用户权限管理保障了操作安全。

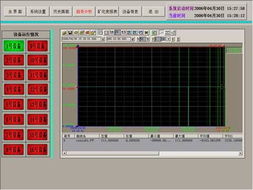

- 历史数据与趋势分析:软件的高性能实时数据库能海量存储历史数据。用户可查询任意时间段、任意测点的历史趋势曲线,进行对比分析,为油井工况诊断、产量分析、设备预防性维护提供科学依据。

- 报表自动生成:可根据生产管理需求,定制班报、日报、月报等各类生产报表,自动统计产量、能耗、运行时间等关键指标,并支持打印或导出,大幅减轻人工统计负担。

- 远程控制与优化:在授权和安全联锁保护下,操作员可在监控中心远程启停抽油机、调节工作参数。结合软件的逻辑控制与高级计算功能,甚至可初步实现基于规则的简单自动优化控制。

三、系统实现的关键技术与优势

- 高可靠性与稳定性:紫金桥软件运行于稳定的Windows平台,具备良好的抗干扰能力和长时间无故障运行能力,满足油田7x24小时连续作业要求。

- 强大的扩展性与集成性:系统采用模块化设计,易于随油井数量增加而扩展。软件提供标准接口,便于与GIS系统、ERP系统、专家系统等高级应用集成,构建综合数字化油田。

- 降低运营成本与提升效率:实现无人值守或少人值守,减少现场巡检频次和人力成本。通过对生产数据的深度挖掘与分析,有助于优化抽汲参数,提高采油效率,降低能耗。

- 保障安全生产:实时监控与及时报警能有效预防井喷、管线泄漏等安全事故,远程操作也减少了人员在危险环境下的暴露。

四、结论

基于紫金桥组态软件构建的油井勘测监控系统,成功地将分散的油井生产单元整合为一个统一的智能化监控网络。它不仅实现了对生产过程的实时、透明化监管,更通过数据积累与分析,为油田的精细化管理、科学决策和降本增效提供了坚实的技术平台。该系统是工业自动化控制软件在传统能源行业成功应用的典范,对于推动油田的数字化、智能化转型升级具有重要的实践意义。随着技术的进步,未来该系统可与人工智能、大数据分析更深度融合,迈向更高级的智能控制与预测性维护阶段。

如若转载,请注明出处:http://www.dgheyingauto.com/product/40.html

更新时间:2026-02-24 13:15:24