浅谈合理的温度与压力控制对食品加工企业质量保障的关键作用——兼论工业自动化控制软件的应用

在食品加工行业中,产品的安全性、稳定性和感官品质是企业生存与发展的生命线。而温度与压力,作为两大基础且关键的物理参数,其控制的合理性与精确度直接决定了最终产品的质量。随着科技发展,工业自动化控制软件的应用,为实现精准、高效的温度与压力控制提供了革命性的工具,深刻影响着现代食品企业的质量控制体系。

一、 温度与压力控制对食品质量的多维度影响

- 保障食品安全与延长货架期:

- 温度:微生物是食品腐败和引发食源性疾病的主因。合理的巴氏杀菌、高温瞬时灭菌(UHT)或低温冷藏温度控制,能有效杀灭或抑制病原菌和腐败菌的生长。例如,乳制品、果汁的杀菌工艺对温度有严格的时间-温度曲线要求,偏离标准可能导致杀菌不彻底或营养风味过度破坏。

- 压力:高压处理(HPP)技术利用超高静压杀灭微生物,同时较好保持食品原有风味和营养。压力的精准控制是该技术成功应用的前提。在罐头等包装过程中,适当的反压冷却能防止容器变形或爆裂,确保密封完整性,防止二次污染。

- 决定产品理化特性与感官品质:

- 烹饪与熟化:焙烤、油炸、蒸煮等工艺中,温度与压力(如高压蒸煮)直接影响蛋白质变性、淀粉糊化、美拉德反应等过程,决定了产品的色泽、质地、风味和口感。巧克力调温、油脂结晶等过程对温度曲线极为敏感。

- 干燥与浓缩:喷雾干燥、冷冻干燥、真空浓缩等工序,通过对温度和真空度(压力)的精确调控,去除水分,保留热敏性成分,形成特定产品结构(如速溶粉末、酥脆质地)。

- 发酵与腌制:发酵过程(如酸奶、啤酒)中,温度是调控微生物代谢、影响发酵速率和风味物质生成的关键。某些腌制或加工过程在特定压力下进行,可能加速风味渗透。

3. 影响加工效率与过程稳定性:

稳定且优化的温度与压力参数,能确保生产线连续、均匀运行,减少因参数波动导致的次品率、设备故障或能源浪费,从而提升整体生产效率和成本控制能力。

二、 工业自动化控制软件:实现精准控制的“智慧大脑”

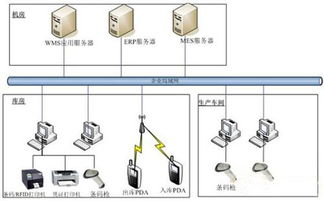

传统依赖人工监控和手动调节的方式,难以应对现代大规模、连续化、高标准的生产需求。工业自动化控制软件(如SCADA、DCS、PLC编程软件及专用的MES模块)的引入,将温度与压力控制提升至新高度:

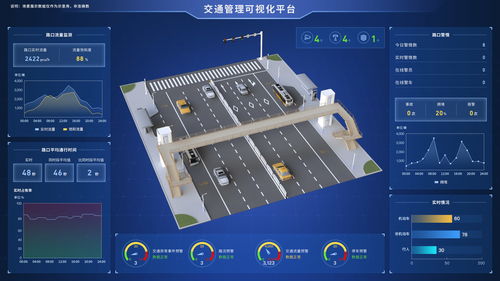

- 高精度实时监控与数据采集:通过遍布生产线的传感器网络,软件系统能够7x24小时不间断地采集温度、压力等实时数据,并以可视化界面(流程图、趋势曲线)呈现,精度远超人眼观察和传统仪表。

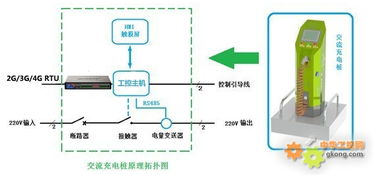

- 精准闭环控制与自动调节:软件可根据预设的工艺配方和参数设定值(SP),通过PID等先进算法,自动、快速地对比实时值(PV)并输出控制信号,驱动加热器、冷却阀、压力泵等执行机构动作,将波动抑制在最小范围,实现无人值守的稳定控制。

- 工艺程序化与标准化管理:复杂的多阶段工艺(如灭菌锅的升温-保温-冷却阶段)可被编成标准化程序存储在软件中。一键启动即可自动执行,杜绝了人为操作失误,确保了不同批次产品的高度一致性。

- 预警、报警与追溯功能:软件可设定参数上下限报警。一旦温度或压力偏离安全/工艺窗口,系统立即声光报警并记录事件,甚至可联动执行安全预案(如自动停机)。所有历史数据被完整记录,为质量追溯、问题分析和工艺优化提供坚实的数据链。

- 优化与数据分析:通过对长期运行数据的分析,企业可以识别工艺瓶颈,优化温度压力参数设定,在保证质量的前提下,可能实现节能降耗、提升产能。

三、 协同作用与未来展望

合理的温度与压力控制是食品加工质量的客观物理要求,而工业自动化控制软件是达成这一要求的高效、可靠且智能的技术手段。二者的结合,使得食品企业能够:

- 构建预防性质量体系:从“事后检验”转向“过程预防”,将质量保障嵌入每一个加工环节。

- 提升合规性与认证水平:满足HACCP、FSMA等法规对关键控制点(CCP)的监控要求,轻松通过各类审核。

- 增强市场竞争力:凭借更稳定、更安全、更优质的产品,赢得消费者信任。

随着物联网、人工智能、数字孪生等技术与自动化软件的深度融合,食品加工过程的温度压力控制将更加智能化、自适应和可预测,为实现个性化定制、柔性制造和更高水平的食品安全与质量保障开辟更广阔的前景。

****

总而言之,在食品加工领域,对温度与压力的合理控制绝非小事,它是科学与艺术的结合,是保障产品质量的基石。而工业自动化控制软件的广泛应用,正使这块基石变得更加坚固、智能和高效。食品加工企业唯有主动拥抱这一技术变革,深化对其的理解与应用,方能在日益激烈的市场竞争中,筑牢质量防线,实现可持续发展。

如若转载,请注明出处:http://www.dgheyingauto.com/product/44.html

更新时间:2026-02-24 13:31:51